압출 방법 - 직접 압출, 간접 압출, 충격 압출

2024. 12. 27. 01:41ㆍ기구

반응형

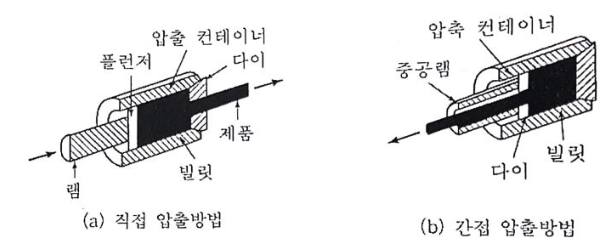

직접 압출 (Direct Extrusion)

직접 압출은 전방압출이라고도 불리며, 가장 일반적으로 사용하는 방법입니다.

- 원리

- 빌렛을 컨테이너에 장입합니다.

- 램이 빌렛을 다이 방향으로 밀어냅니다.

- 빌렛 재료가 다이를 통과하면서 원하는 단면 형상으로 압출됩니다.

- 압출된 제품은 램의 진행 방향과 동일한 방향으로 나옵니다.

- 장점

- 공정이 간단하고 이해하기 쉽습니다.

- 다양한 단면 형상을 만들 수 있어 설계의 자유도가 높습니다.

- 압출력이 높아 제품의 재질이 치밀해지고 기계적 성질이 향상됩니다.

- 대량 생산에 적합합니다.

- 단점

- 빌렛과 컨테이너 벽면 사이의마찰로 인해 램 하중이 매우 큽니다.

- 마찰로 인한 에너지 손실이 크고 소요 동력이 많이 듭니다.

- 압출 파이핑 결함이 발생할 수 있어 빌렛의 뒷부분을 남겨야 하므로 재료 손실이 발생합니다.

- 압출 초기와 후기의 빌렛 온도 차이로 인해 제품의 기계적 특성에 편차가 발생할 수 있습니다.

간접 압출 (Indirect Extrusion)

간접 압출은 후방압출 또는 역식압출이라도고 부릅니다.

- 원리

- 빌렛을 컨테이너에 고정시킵니다.

- 중공 램이 다이를 밀어 빌렛 쪽으로 이동합니다.

- 빌렛 재료가 다이를 통과하면서 원하는 단면 형상으로 압출됩니다.

- 압출된 제품은 램의 진행 방향과 반대 방향으로 나옵니다.

- 장점

- 빌렛과 컨테이너 벽면 사이의 마찰이 거의 없어 소요 동력이 적습니다.

- 압출에 필요한 힘이 작아 낮은 온도에서 작업이 가능합니다.

- 금속 유동이 균일하여 결함이 적고 생산 수율이 높습니다.

- 압출 조직이 균일하여 제품의 신뢰도가 높고 기계적 특성이 우수합니다.

- 재료의 손실이 적습니다.

- 단점

- 기계 구조가 복잡하여 초기 설비 비용이 높습니다.

- 빌렛 표면의 산화층이 다이에 직접되어 제품 표면에 묻어날 수 있습니다.

- 빌렛 온도 유지 및 밀폐를 위한 고도의 기술이 필요합니다.

- 조작이 불편하고 표면 상태가 직접 압출에 비해 좋지 않을 수 있습니다.

- 압출 가능한 제품의 크기에 제한이 있습니다.

충격 압출 (Impact Extrusion)

충격 압출은 주로 냉간 가공에 사용되며, 속이 빈 용기를 만드는 데 적합한 방법입니다.

- 원리

- 얇은 디스크 형태의 슬러그를 다이 위에 놓습니다.

- 고속으로 움직이는 펀치가 슬러그에 충격을 가합니다.

- 슬러그 재료가 펀치와 다이 사이의 간극을 통해 흐르면서 원하는 형상으로 압출됩니다.

- 압출된 제품은 펀치의 진행 방향과 반대 방향으로 나옵니다.

- 장점

- 단시간에 압출이 완료되어 생산성이 높습니다.

- 얇은 벽 두께의 중공 용기를 제조할 수 있습니다.

- 냉간 가공으로 수행되어 표면 품질이 우수합니다.

- 치수 정밀도가 높아 후가공이 최소화됩니다.

- 재료 절약이 가능하여 경제성이 높습니다.

- 단점

- 주로 연성이 높은 재료(Zn, Sn, Pb, Al, Cu 등)에 제한적으로 사용됩니다.

- 복잡한 형상의 제품 제작에는 적합하지 않습니다.

- 대형 제품 제작에는 한계가 있습니다.

- 높은 충격력으로 인해 금형 수명이 상대적으로 짧을 수 있습니다.

압출 방법 선택 시 고려사항

- 제품 형상 : 복잡한 단면이 필요한 경우 직접 압출이 유리할 수 있습니다.

- 재료 특성 : 가공이 어려운 재료의 경우 간접 압출이 유리할 수 있습니다.

- 생산량 : 대량 생산의 경우 직접 압출이나 충격 압출이 적합할 수 있습니다.

- 제품 품질 : 균일한 기계적 특성이 중요한 경우 간접 압출이 유리할 수 있습니다.

- 설비 투자 : 초기 투자 비용을 고려해야 합니다. 간접 압출은 설비가 복잡하여 비용이 높을 수 있습니다.

- 에너지 효율 : 간접 압출은 마찰이 적어 에너지 효율이 높습니다.

- 제품 크기 : 대형 제품의 경우 직접 압출이 유리할 수 있습니다.

반응형

'기구' 카테고리의 다른 글

| 큰 수의 법칙 , LLN (1) | 2024.12.26 |

|---|---|

| 딥 드로잉 Deep drawing (0) | 2024.11.21 |

| 압연 Rolling (0) | 2024.11.20 |

| 단조 Forging - 열간 단조, 냉간 단조, 온간 단조, 자유 단조, 형 단조 (0) | 2024.11.19 |

| 단조 Forging (0) | 2024.11.18 |